聊城方管的生产流程严谨且复杂,每一个环节都影响着最终产品的质量。

首先是原材料准备阶段,使用带钢卷、焊丝和焊剂作为原材料。在投入生产前,这些原材料都要经过严格的理化检验,确保其质量符合生产要求。

带钢头尾对接是生产的关键步骤之一,采用单丝或双丝埋弧焊接,在卷成方管后还会采用自动埋弧焊进行补焊,以保证焊接的质量和强度。

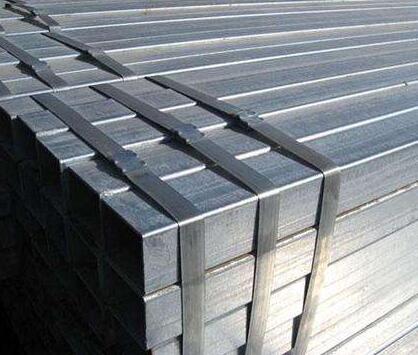

成型前,带钢需要经过矫平、剪边、刨边,表面清理输送和予弯边处理。这一系列处理能够使带钢更好地适应后续的成型工艺,提高方管的质量。

在成型过程中,采用外控或内控辊式成型,通过精确的控制,使带钢形成方管的形状。同时,采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径、错边量和焊缝间隙都得到严格的控制。

焊接环节采用美国林肯电焊机进行单丝或双丝埋弧焊接,从而获得稳定的焊接规范。焊完的焊缝均经过在线连续超声波自动伤仪检查,保证了100%的螺旋焊缝的无损检测覆盖率。若有缺陷,自动报警并喷涂标记,生产工人依此随时调整工艺参数,及时消除缺陷。

焊接完成后,采用空气等离子切割机将方管切成单根。切成单根方管后,每批方管头三根要进行严格的首检制度,检查焊缝的力学性能、化学成份、溶合状况、方管表面质量以及经过无损探伤检验,确保制管工艺合格后,才能正式投入生产。

最后,每根方管经过静水压试验,压力采用径向密封。试验压力和时间都由方管水压微机检测装置严格控制,试验参数自动打印记录。管端机械加工,使端面垂直度、坡口角和钝边得到准确控制。

管理员

该内容暂无评论