化学成分检验

对于方管制造所选用的钢带或钢板,必须进行严格的化学成分检验。这包括对碳、硅、锰、磷、硫等主要元素的检测。例如,碳含量过高会导致方管的硬度增加,但韧性降低;硫和磷是有害元素,其含量超标会严重影响方管的焊接性能和韧性。通过光谱分析仪等设备,可以准确测定原材料的化学成分,确保其符合相应的标准要求。

力学性能测试

除了化学成分,原材料的力学性能也至关重要。需要进行拉伸试验、弯曲试验等力学性能测试。拉伸试验可以测定材料的屈服强度、抗拉强度和伸长率等指标。屈服强度是方管能够承受的起始变形应力,抗拉强度则反映了方管在断裂前能够承受的最大应力,伸长率体现了材料的塑性变形能力。弯曲试验可以检测材料在弯曲过程中的性能,判断其是否容易出现裂纹等缺陷。

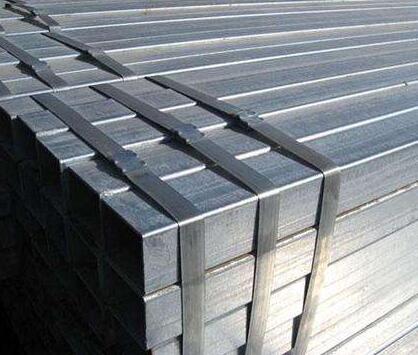

成型尺寸精度

在冷弯成型过程中,要密切关注方管的成型尺寸精度。这包括方管的边长、对角线长度、壁厚等尺寸的控制。通过定期测量成型后的方管尺寸,调整轧辊的间距和压力等参数,确保方管的尺寸偏差在允许范围内。例如,方管边长的公差一般控制在 ±0.5mm 以内,对角线长度公差控制在 ±1mm 以内。

焊接质量

焊接是方管制造的关键环节。要对焊接质量进行全面控制,首先要检查焊缝的外观质量,焊缝应连续、均匀,无咬边、未焊透、气孔、夹渣等缺陷。其次,要进行无损检测,如超声波检测或 X 射线检测。超声波检测可以检测焊缝内部是否存在缺陷,X 射线检测则可以更直观地显示焊缝内部的缺陷情况,如裂纹、夹杂物等。同时,要控制焊接过程中的热输入,避免因热输入过大导致方管变形过大或焊接接头性能下降。

定径和矫直效果

定径和矫直后的方管需要满足一定的直线度和尺寸精度要求。直线度一般要求每米不超过一定的偏差值,例如 1mm/m。通过使用直线度测量仪等设备对定径和矫直后的方管进行检测,如发现直线度不达标,需要及时调整矫直机的参数进行二次矫直。

切割质量

切割质量直接影响方管的使用。对于锯切,要检查切割面的垂直度和平整度;对于等离子切割和激光切割,要检查切割面的粗糙度和切割精度。切割面的垂直度偏差一般应控制在 ±0.5° 以内,粗糙度应符合相应的工艺要求。

管理员

该内容暂无评论